NOUVELLES | PAR KIVNON

Il est possible de réduire le temps de marche en optimisant les itinéraires des préparateurs en augmentant la vitesse de prélèvement et en multipliant les commandes.

Stimulée par la montée en flèche du commerce électronique pendant la COVID, l'automatisation des entrepôts et des opérations logistiques ne semble pas près de s'essouffler. En plus de la grande démission, il n'y a pas assez de main d'œuvre pour répondre à toutes les commandes en ligne. Les attentes des consommateurs sont plus élevées que jamais, la livraison le jour même étant une exigence, et un délai de quatre heures étant préférable.

La réduction du temps de marche entre le quai et la production (A → B) et entre la production (assemblage ou kitting) et le quai (B → A) pour le transport logistique en cours est une mesure quantifiable qui permet de justifier les coûts de l'automatisation.

Le montant des coûts de main-d'œuvre liés au temps de déambulation est extraordinaire, en particulier pour les centres de fabrication et de distribution en entrepôt qui fonctionnent en trois équipes par jour. Le principal problème est que les préparateurs de commandes peuvent passer plus de 70 % de leur temps à se promener dans les rayonnages et les salles à la recherche d'articles. Il est possible de réduire le temps de marche en optimisant les itinéraires des préparateurs en augmentant la vitesse de préparation des commandes et en multipliant les ordres de préparation. L'automatisation minimise le temps nécessaire pour prélever les articles, réduisant ainsi le temps de marche, et collecte les articles selon l'itinéraire optimal.

Comme ce va-et-vient de produits est souvent très répétitif, l'ennui s'installe fréquemment et l'engagement des employés s'évapore. Il est de loin préférable que les matières premières soient transportées vers différentes cellules de travail. De nombreux responsables d'entrepôts ont réussi à intégrer des cellules de travail de fabrication cellulaire dans leurs opérations, car cela permet de regrouper l'équipement, le personnel et les processus en un seul endroit, ce qui se traduit par une productivité et un rendement accrus.

Simplifier les flux de travail L'automatisation pour réduire le temps de marche

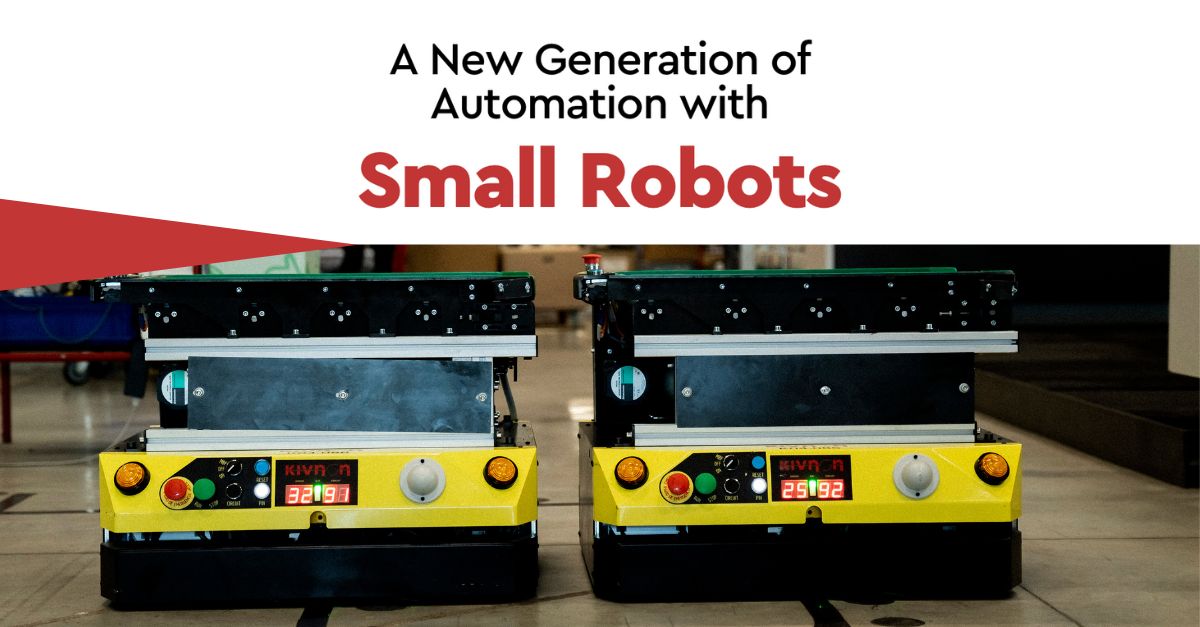

Le travail doit pouvoir se dérouler librement d'un poste de travail à l'autre, tant à l'intérieur de la cellule que d'une cellule à l'autre. Les cellules doivent être placées dans un ordre linéaire pour assurer un flux logique et consécutif, et les opérateurs doivent pouvoir passer rapidement et facilement d'une machine à l'autre en cas de besoin. Cela peut se faire dans un environnement sans chariot élévateur, à l'aide de chariots industriels tirés ou remorqués par des AGV (véhicules à guidage automatique) relativement peu coûteux.

Ces derniers temps, la tendance est à l'intégration de l'intelligence artificielle, de l'apprentissage automatique et d'autres technologies de collecte de données dans ces AGV. Bien que "cool" et sexy, la vérité est que la plupart des fonctionnalités requises sont banales et hautement répétitives. Une rapide étude de temps permettra de mesurer le temps improductif d'un ouvrier de fabrication ou d'un magasinier effectuant des fonctions sans valeur ajoutée.

L'efficacité de la logistique, en particulier celle des modèles de commerce électronique, doit être quantifiée à l'aide de deux paramètres constants : le prélèvement sans défaut et le taux de rotation précis des produits. Lorsque le bon produit est correctement prélevé et que le taux de rotation des produits reste élevé, la logistique est considérée comme la plus efficace.

Article original de Logistics Brew