W Scania Angers wprowadzenie robotów mobilnych było znaczącym osiągnięciem na drodze do bezpiecznego przemysłu przyszłości.

W aktualnym krajobrazie przemysłowym integracja innowacyjnych technologii ma zasadnicze znaczenie dla zwiększenia bezpieczeństwa, wydajności i niezawodności. Niniejszy artykuł analizuje cele, bolączki i wyjątkowe rozwiązania napędzające wdrażanie pojazdów AGV w zakładzie.

CELE

Podstawowym celem wdrożenia pojazdów AGV jest poprawa standardów bezpieczeństwa w środowisku produkcyjnym. Dzięki automatyzacji zadań, takich jak transport i obsługa materiałów, ryzyko wypadków jest znacznie zmniejszone.

Scania poprosiła również o poprawę niezawodności, w związku z czym pojazdy AGV odgrywają kluczową rolę w zwiększaniu niezawodności procesów produkcyjnych. Dzięki zoptymalizowanemu przepływowi pracy i precyzyjnym harmonogramom dostaw, roboty mobilne przyczyniają się do usprawnienia operacji i zminimalizowania przestojów.

Wdrożenie systemów produkcyjnych stanowi okazję do podniesienia kwalifikacji pracowników. Aktywnie uczestnicząc w fazach instalacji i szkolenia, pracownicy zdobywają cenną wiedzę na temat technologii AGV, torując drogę do przyszłych postępów.

PUNKTY BÓLU

Wyzwania ergonomiczne: Tradycyjne ręczne przenoszenie materiałów często prowadzi do nadwyrężenia i zmęczenia pracowników. Powtarzające się zadania, takie jak zaczepianie i odczepianie komponentów, mogą prowadzić do urazów układu mięśniowo-szkieletowego i spadku wydajności.

Nieefektywność operacyjna: Nieefektywny przepływ materiałów i procesy logistyczne mogą utrudniać wydajność produkcji i ogólną wydajność.

Zagrożenia dla bezpieczeństwa: Ręczna interakcja z ciężkimi maszynami stwarza nieodłączne zagrożenia dla bezpieczeństwa pracowników. Wypadki związane ze sprzętem do przenoszenia materiałów mogą powodować urazy, przestoje w produkcji i straty finansowe.

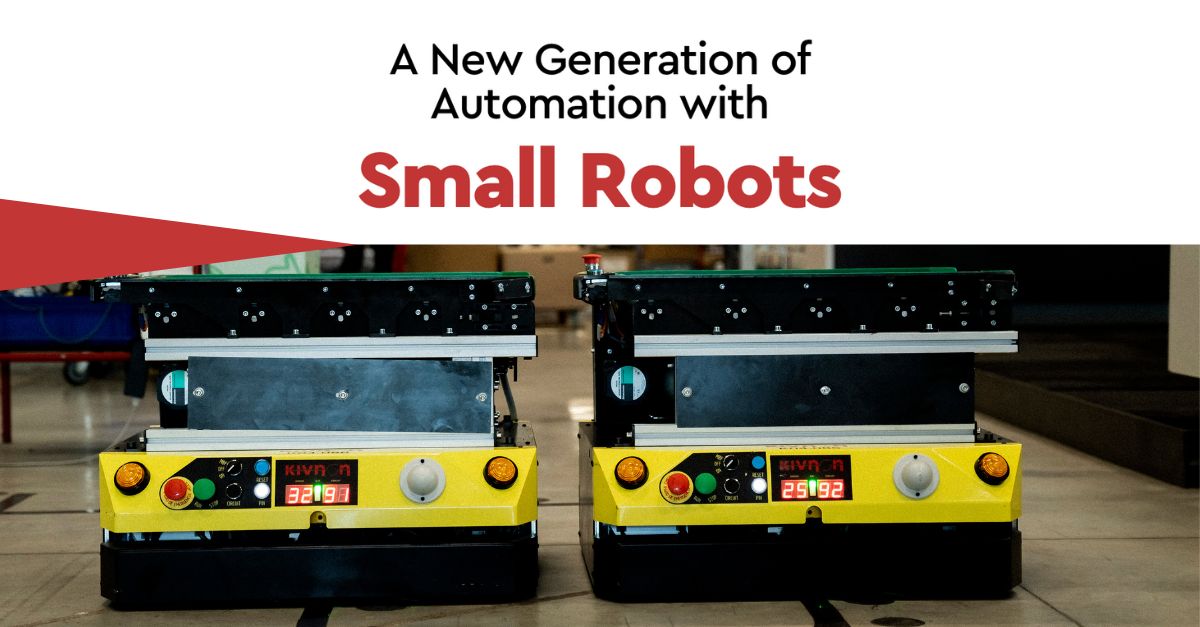

ROZWIĄZANIA KIVNON

Zautomatyzowany transport materiałów: Integracja pojazdów AGV w zakładzie Scania Angers zautomatyzowała transport materiałów w zakładzie produkcyjnym, eliminując potrzebę ręcznej interwencji. Pojazdy AGV poruszają się po predefiniowanych ścieżkach przy użyciu technologii taśm magnetycznych, zapewniając precyzyjną i niezawodną dostawę komponentów.

Poprawa ergonomii: Dzięki przeniesieniu powtarzalnych zadań do pojazdów AGV znacznie zmniejsza się obciążenie ergonomiczne pracowników. Zautomatyzowana obsługa materiałów minimalizuje ryzyko urazów związanych z pracą i poprawia ogólną ergonomię miejsca pracy.

Optymalizacja przepływu pracy: Możliwości śledzenia i planowania w czasie rzeczywistym zapewniają terminową dostawę komponentów, dostosowując się do czasów taktu produkcji. Pojazdy AGV umożliwiają optymalizację przepływu materiałów i procesów logistycznych, co skutkuje poprawą wydajności operacyjnej i wykorzystania zasobów.

WNIOSKI

Pomyślne wdrożenie pojazdów AGV w Scania Angers Production stanowiło zmianę paradygmatu w kierunku bezpieczniejszego, bardziej wydajnego i sprawnego środowiska produkcyjnego.

Poprzez rozwiązywanie kluczowych problemów za pomocą innowacyjnych rozwiązań, pojazdy AGV przyczyniają się do zwiększenia produktywności, niezawodności i wzmocnienia pozycji pracowników.

Wraz z dalszym identyfikowaniem możliwości dalszej optymalizacji i rozszerzania zastosowań robotów mobilnych, podróż w kierunku przemysłu przyszłości nabiera tempa.